В современной электронике качество соединений играет ключевую роль для надежности и долговечности устройств. Одним из важных аспектов при пайке является правильное слияние припоя с контактной площадкой и выводом компонента. Несмотря на кажущуюся простоту процесса, существует особый вид дефекта, который может привести к серьезным проблемам в работе изделия. В данной статье подробно рассмотрим, что это за явление, как его распознать и почему его важно избегать.

Определение и природа дефекта в пайке

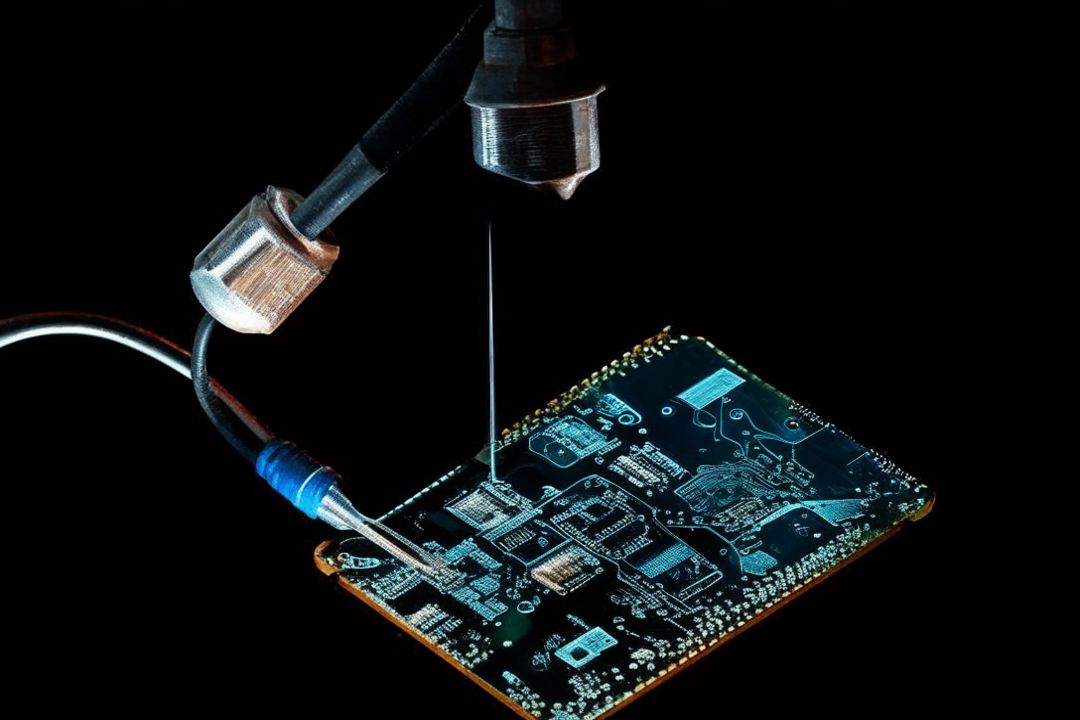

В процессе пайки металлические поверхности соединяются с помощью расплавленного припоя, который под действием температуры образует надежный физико-химический контакт. Однако при несоблюдении определённых условий паяное соединение может получиться ненадежным. Такой дефект часто возникает из-за недостаточного нагрева или изменения технологии, из-за чего паяльное соединение становится своеобразным «холодным» участком, восприимчивым к разрушению.

В результате смесь припоя и металла не становится однородной, что снижает электропроводность и механическую прочность. Этот дефект часто скрыт от глаз и проявляется только при эксплуатации, когда устройство начинает часто выходить из строя или терять контакт.

Причины возникновения

Основной причиной появления проблемы является неправильное время или температура пайки. Если контактная площадка или компонент недостаточно прогреты, припой не успевает проникнуть глубоко внутрь, формируя слабое соединение. Также влияние оказывают:

- Использование старого или некачественного припоя с изменёнными физико-химическими свойствами;

- Загрязнённые поверхности, которые препятствуют адгезии металлов;

- Ошибки оператора – слишком быстрое снятие паяльника с участка или недостаточная пайка;

- Слишком большое количество флюса, который не успевает полностью преобразоваться.

Влияние на электронику и надежность устройств

Такой тип пайки негативно сказывается на работе электронных компонентов. В первую очередь снижается качество электрического контакта, что провоцирует нестабильность сигнала, повышенное сопротивление и импульсные сбои. На практике это может приводить к ошибкам в работе микросхем, падению производительности и даже полной неисправности устройства.

Статистика из промышленного мониторинга показывает, что около 25-30% отказов в массовой электронике (например, бытовой техники и потребительской электроники) связаны именно с дефектами пайки, в том числе с описываемым видом. Для высокоточных устройств и промышленного оборудования такие проблемы могут привести к дорогостоящим простоям и ремонту.

Примеры проявления дефекта

В практике ремонта и контроля качество таких соединений часто проверяют при помощи тестирования на устойчивость и электрическую проводимость. Например, в случаях мобильных телефонов периодически возникают ошибки контакта в разъёмах, вызванные именно нарушениями пайки.

В печатных платах сложной техники наблюдаются так называемые холодные микротрещины внутри припоя, которые при тряске или вибрации вызывают прерывистый контакт. В результате устройство может либо вообще не включаться, либо работать с перебоями.

Методы обнаружения дефекта

Распознавание этой проблемы на ранних стадиях крайне важно для повышения качества и надежности. Современные методы диагностики включают визуальный и инструментальный контроль, каждый из которых имеет свои особенности и применимость.

Визуальный осмотр

Часто можно заметить внешние признаки при внимательном осмотре паяемого узла. Соединение может иметь тусклый, шероховатый, зернистый или матовый вид, в отличие от правильно выполненного пайки с гладкой и блестящей поверхностью.

При использовании микроскопа удаётся выявить трещины, пористость или неравномерное распределение припоя. Также проявляются дефекты в виде отслоений и пустот, которые свидетельствуют о нарушенной технологии.

Электрические и механические тесты

Для выявления эффективности контакта применяются методы измерения сопротивления или тесты на циклическую нагрузку. Слабое соединение зачастую имеет повышенное сопротивление или нестабильные параметры под нагрузкой.

Испытания на вибрацию, изгиб и термошок позволяют выявить скрытые дефекты, которые трудно увидеть визуально. Если соединение разрушается при таких нагрузках – это явный признак плохого качества пайки.

Рентгенографический и ультразвуковой контроль

Для наиболее точной диагностики используют методы неразрушающего контроля, например, рентгеновский снимок платы. Такой способ позволяет обнаружить внутренние полости, трещины и другие дефекты внутри паяного узла.

Ультразвуковой контроль находит применение в производственных условиях высокой точности, где требуется выявить микроскопические различия в структуре пайки.

Таблица сравнительных характеристик методов обнаружения

| Метод | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Визуальный осмотр | Простота, быстрый результат, недорогой | Субъективность, ограниченная точность | Предварительная инспекция, ремонт |

| Измерение сопротивления | Объективность, точность | Требуется оборудование, не всегда выявляет скрытые дефекты | Контроль качества, диагностика |

| Рентгеновская диагностика | Неразрушающий, высокоточный, выявляет скрытые дефекты | Высокая стоимость, требует спецоборудования | Промышленное производство, сложная техника |

| Ультразвуковой контроль | Глубокий анализ структуры, неразрушающий | Стоимость, квалификация оператора | Высокоточные изделия, научные исследования |

Профилактика и правильная технология пайки

Избежать описываемого дефекта можно, строго придерживаясь рекомендуемых технологий пайки и контроля. Важно правильно выбирать температурный режим, время воздействия и использовать качественные материалы – припой, флюсы и оборудование.

Обязательна подготовка контактных поверхностей — очистка от окислов и загрязнений, а также контроль корректности выполнения процесса. Автоматизация и применение современных пайочных станций существенно снижают вероятность появления подобных проблем.

Рекомендации по улучшению качества

- Регулярные проверки оборудования и материалов;

- Обучение и повышение квалификации специалистов;

- Использование современных припойных сплавов с низкой температурой плавления и улучшенными свойствами;

- Внедрение процедур контроля и тестирования на каждом этапе производства.

Помимо этого, стоит учитывать специфику каждого типа электронных компонентов и подбирать параметры пайки индивидуально, что дополнительно повышает надежность конечного изделия.

В итоге, осознание сущности дефекта и владение методами его обнаружения помогает инженерам и техническим специалистам минимизировать количество брака и улучшить качество электроники в целом.

Подводя итог, можно сказать, что каждый этап пайки должен выполняться с максимальной тщательностью и вниманием к деталям, а диагностика и контроль — стать неотъемлемой частью процесса. Применение современных технологий и знаний позволяет значительно повысить надежность соединений и продлить срок службы электронных устройств.