Современные технологии стремительно развиваются, предоставляя новые инструменты для повышения эффективности диагностики различных технических систем. Одним из таких инновационных устройств является тепловизор, который находит широкое применение в выявлении и предотвращении перегрева оборудования и конструкций. Использование тепловизионной диагностики позволяет значительно сократить затраты на обслуживание и избежать аврийных ситуаций, становящихся причиной простоев и материальных потерь.

Принцип работы тепловизионного оборудования

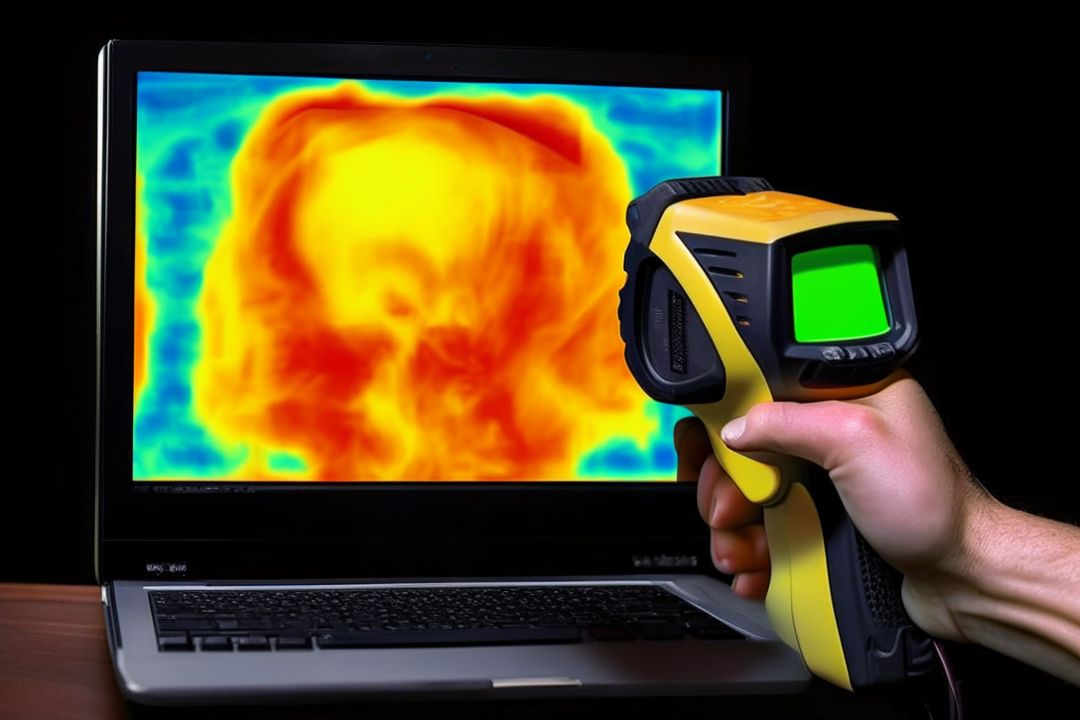

Тепловизор — это прибор, регистрирующий инфракрасное излучение объектов и преобразующий его в визуальное изображение, отображающее температурное распределение. Его основная задача заключается в обнаружении горячих точек, которые указывают на зону перегрева. По мере нагрева материал начинает излучать больше инфракрасной энергии, что и фиксируется камерой устройства.

Современные модели тепловизоров отличаются высокой чувствительностью и точностью измерений, что делает возможным выявление проблем на ранних этапах развития неисправностей. Кроме того, тепловизионная диагностика не требует непосредственного контакта с исследуемым объектом, что значительно упрощает работу и обеспечивает безопасность оператора.

Для получения точных результатов важно учитывать характеристики оборудования, такие как разрешающая способность датчика, температурный диапазон и возможность визуализации в реальном времени. В совокупности эти параметры позволяют детально изучить тепловую карту объекта и выявить узкие места в системе.

Области применения диагностики перегрева при помощи теплового анализа

Тепловизионные устройства широко применяются в промышленности для мониторинга состояния электрических щитов, двигателей и других энергозависимых агрегатов. Избыточное тепловыделение часто свидетельствует о плохом контакте, поврежденных элементах или перегрузках, что может привести к возгоранию или выходу из строя оборудования.

Помимо энергетического сектора, тепловизионная диагностика успешно используется в строительстве для контроля тепловой изоляции, выявления мест утечек тепла и дефектов материалов. Это особенно актуально в холодном климате, где потеря энергии напрямую влияет на эксплуатационные расходы.

В автомобильной промышленности тепловизоры помогают выявлять перегрев тормозных систем и двигателей, что позволяет своевременно проводить ремонт и предотвращать аварийные ситуации на дорогах. Также диагностика перегрева применяется в пищевой промышленности и медицине для контроля температуры оборудования и ряда технологических процессов.

Статистические данные и эффективность применения

По данным исследований, использование инфракрасных технологий позволяет снизить количество аварийных отказов до 30-40%, а затраты на обслуживание — на 20-25%. В среднем каждая выявленная с помощью тепловизора проблема предотвращает потенциальные убытки на сумму от нескольких тысяч до миллионов рублей в зависимости от масштаба и отрасли производства.

Компании, внедрившие регулярный тепловой мониторинг, отмечают улучшение производственных показателей, повышение надежности оборудования и сокращение времени простоя. В ряде случаев тепловизионные обследования стали обязательной частью планово-предупредительных ремонтов.

Методика проведения тепловизионного обследования

Для качественной диагностики необходимо тщательно подготовиться к проведению обследования. Важно выбирать оптимальные условия съемки: минимальное воздействие внешних источников тепла, отсутствие сильного ветра и стабильность температуры окружающей среды. Необходимо проводить измерения с нескольких ракурсов, чтобы обеспечить полноту картины.

Процесс включает создание тепловой карты исследуемого объекта, анализ температурных аномалий, их классификацию и составление отчета с рекомендациями. В некоторых случаях требуется проведение повторных замеров для подтверждения результатов и контроля тенденций изменения температуры с течением времени.

Использование программного обеспечения для обработки данных позволяет не только визуализировать тепловые зоны, но и проводить автоматизированный расчет параметров, выявлять критические отклонения и интегрировать результаты в систему управления предприятием.

Примеры типичных неисправностей

- Ослабленные или окисленные контакты в электрических соединениях, приводящие к локальному перегреву и возможному короткому замыканию;

- Износ подшипников и узлов в механических агрегатах, что выражается в повышении температуры трущихся деталей;

- Нарушение теплоизоляции, вызывающее избыточные потери тепла в промышленных трубопроводах и системах отопления;

- Перегрев модулей и компонентов в электронных системах из-за выхода из строя элементов охлаждения.

Рекомендации по выбору тепловизионного устройства

При выборе прибора необходимо ориентироваться на специфику задач и условия эксплуатации. Важными критериями являются диапазон измеряемых температур, разрешение сенсора, наличие функций анализа и удобство пользовательского интерфейса.

Для бытового и малогабаритного оборудования подойдут доступные модели с базовыми функциями, в то время как для промышленного использования требуются высокоточные тепловизоры с расширенным набором настроек и возможностью интеграции с другими системами.

Следует обращать внимание на уровень защиты корпуса от пыли и влаги, наличие встроенной батареи и продолжительность автономной работы, а также поддерживаемые форматы хранения данных для последующего анализа.

Таблица сравнения популярных моделей тепловизоров

| Модель | Температурный диапазон | Разрешение сенсора | Особенности |

|---|---|---|---|

| ТеплоПро 300 | –20°C до +400°C | 160×120 пикселей | Компактный корпус, быстрый запуск |

| InfraScan X5 | –40°C до +550°C | 320×240 пикселей | Wi-Fi передача данных, расширенный анализ |

| ThermoVision Elite | –20°C до +1500°C | 640×480 пикселей | Высокая точность, интеграция с ПК |

Использование тепловизионного оборудования становится эффективным инструментом для своевременного выявления перегрева, что продлевает срок службы техники и снижает риск аварий. Внедрение таких технологий в процесс диагностики способствует не только экономии средств, но и повышению общей безопасности эксплуатации.

Таким образом, применение методик инфракрасного контроля позволяет выявить и устранить проблемы еще на ранних стадиях, существенно облегчая задачи технического обслуживания. Важно помнить, что регулярный мониторинг и анализ тепловых данных — залог стабильной и надежной работы любых технических систем.